在相同硬度时,滚剪机刀片等温淬火贝氏体(B)的耐磨性明显高于马氏体(M)。这可能和M内存在淬火应力与微裂纹有关。因此板条M也比同硬度的片状M耐磨。本地分切圆刀片费用片状M只有在硬度高得多的情况下才能达到与奥氏体(A)、贝氏体(B)相同的耐磨性。A尽管宏观硬度不高,但有很高的韧性,能大量消耗磨粒犁削时的能量,所以有较高耐磨性。在高应力磨料磨损时,A又有很高的可加工硬化能力,甚至诱发A—M转变,使其耐磨性大大提高。因而A的耐磨性主要取决于在该摩擦学系统中A的稳定性,本地分切圆刀片费用也就是在这一磨料磨损环境下(应力状态、磨粒的硬度和粒度等),A能否产生足够高的加工硬化程度和能否发生A-*M的转变。

对于磨削加工来说,合金刀片磨削下来的磨屑非常细小,而且在磨削过程中会产生大量的热量,因此选择切削液时既要考虑润滑和冷却性能外还要考虑到切削液的过滤性,如选择的切削粘稠度过大,本地分切圆刀片费用切屑不能及时沉积降下去或被过滤出去,那么就会随切削液循环到加工区而划伤工件表面而影响加工表面的光洁度。因此对于精磨或超精磨易选用低粘度减摩磨削油或半合成减磨切削液,本地分切圆刀片费用如“联诺化工”的半合成切削液SCC638,对于半精磨或粗磨可选用低浓度度的半合成切削液或全合成切削液,如“联诺化工”的半合成切削液SCC638A和全合成切削液SCC750A。

在金属加工中,一般会有大量切削热产生在切削屑上,如果能够控制切屑长度,保证及时有效的断屑,就可以使这部分切削热被切屑带走,因此断屑是控制切削温度的一种有效途径。纵剪机刀片在加工难加工的材料时,特别是在粗加工工序,在加工系统刚性允许的前提之下,应尽量使其在整个加工过程中产生断屑。本地分切圆刀片费用同时使用沉降性能好的切削液,把切削屑沉降排出,不要让切削屑与加工工件表面进行摩擦。可选用联诺化工通用型切削液SCC730A。SCC730A水性环保切削液选用特制的高性能极压添加剂、防锈剂等其它添加剂复配而成,是高性能的多用途切削/磨削液。与水混合时,可形成稳定的透明溶液。本产品具有良好的沉降性、极压润滑性、防锈性、冷却性和清洗性。本地分切圆刀片费用具有极强的抗微生物分解能力,在不同的水硬度条件下,仍可保持其稳定性。使用寿命为普通乳化油的5倍以上。

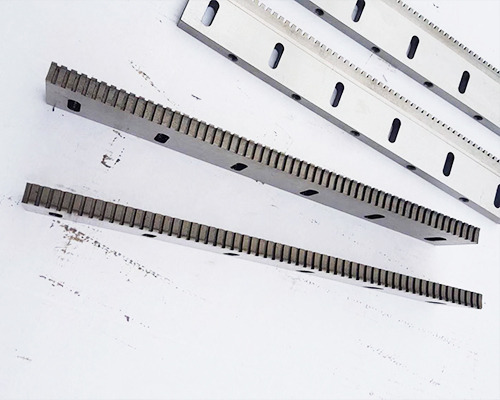

由于滚剪机刀片是工业加工的主要刀具,运用规划广泛,本地分切圆刀片费用其主要性遭到不断添加的公司重视。因此,刀具公司选用不断创新的思路,在研发新刀具材料时,选择具有极好的耐磨性和精度的钢材,为高速分切加工留有余地,很大的开掘了刀具的运用潜力,本地分切圆刀片费用使得刀具能够被不断添加的工作所选用。滚剪机刀片的运用规划仅仅是纸制品和塑料薄膜,很多产品都不能够加工,其他运用规划有一定的局限性,也制约了工作的开展。

制造滚剪机刀片的主要原材料硬质合金和高速钢中的重要辅助原材料APT,而成本的增加终将转嫁到刀具终端用户身上。目前世界上相关的研究机构针对此类情况,正在进行积极研究,主要的研究方案是尽可能减少刀具中钨的用量,本地分切圆刀片费用主要方法为只在刀具的关键部分使用钨。随着新材料新技术的研究应用,陶瓷,立方氮化硼,滚剪机刀片材料会有更好的而发展前景。对机械加工而言,降低生产成本有效的办法是生产率。切削性能(切削速度,单位时间切削量)提高20%,制造成本将减少15%。越来越严苛的加工要求需要刀具材料和涂层进一步发展,本地分切圆刀片费用改善加工条件及改进刀具设计。在加工过程中,刀刃处会出现温度和机械力的骤然变化以及剧烈的化学反应,需要采用更优异的刀具材料和刀具表面涂层。

合金刀片厂家企业为实现高生产率,选择正确的刀片产品是非常重要的,优质的刀片可缩短加工周期,并降低单个产品能源消耗,企业不仅可以获得高生产率,还可节省能源,本地分切圆刀片费用通过解决平行精度来提高生产率,使刀具在加工没有震动,优化生产中震动带来的。磨损现象,进一步提高生产率,这就是高精度分切机圆刀片的优点,高精度产品能够不同程度提高了加工性能,本地分切圆刀片费用减震设计及流畅加工设计可以大幅降低功率消耗,同时收获高生产效率。